大型真空チャンバーがもたらす産業界へのインパクトとその重要性

はじめに:真空チャンバーの役割

真空チャンバーは、産業界において精密な製造や研究開発のプロセスをサポートするために使用される装置で、特定の環境条件下で作業を行うことが可能です。真空状態を作り出すことで、酸化や不純物の混入を防ぎ、高精度な加工や試験を可能にします。これにより、製品の品質向上や生産効率の向上が期待されるのです。

特に、大型真空チャンバーは大規模な部品や製品に対する加工・試験が可能であり、航空宇宙、自動車、エレクトロニクス、エネルギーなどの幅広い産業で活用されています。本記事では、こうした大型真空チャンバーの重要性、技術的な特長、そして実際の利用シーンについて詳しく解説していきます。

大型真空チャンバーの技術的特長

1. 大型サイズでの精密な環境制御

大型真空チャンバーの最大の特長は、広いスペースでありながら、非常に精密な環境制御が可能な点です。真空状態を精密に維持するために、特殊なポンプやバルブシステムが使われており、温度や圧力を厳密にコントロールすることができます。

例えば、真空チャンバー内部の温度を一定に保ちながら、大型部品の熱処理や成形を行うことができるため、熱による変形や微細な欠陥を最小限に抑えることが可能です。また、圧力をゼロに近い状態にすることで、酸素や水分による酸化や腐食を防ぎます。これにより、非常にクリーンで高品質な製品の製造が可能になります。

2. 大型製品への対応力

航空機の部品や宇宙ロケットのエンジン、さらには大型のエレクトロニクス機器など、サイズが大きい製品の製造やテストには、従来の小型真空チャンバーでは対応できないことが多々あります。しかし、大型真空チャンバーなら、こうした大規模な製品でも全体を真空状態にすることができ、一度に大きな製品を処理できます。これにより、生産工程全体の効率化が図られます。

また、大型製品の内部構造の試験や材料特性の評価を行う場合でも、真空環境下での試験ができるため、非常に精度の高いデータを取得することが可能です。これにより、新製品の開発や設計の初期段階においても重要な役割を果たします。

大型真空チャンバーの活用事例

1. 航空宇宙産業での利用

航空宇宙産業では、エンジンや機体の部品が過酷な条件下で動作することが求められます。そのため、これらの部品は、製造段階から非常に厳しい基準で品質管理されています。特に、耐熱性や耐久性をテストするために、大型真空チャンバーを用いた環境試験が行われます。

例えば、ロケットエンジンは極低温や高温にさらされるため、これをシミュレートした真空環境での試験が不可欠です。大型真空チャンバーを使用することで、実際の宇宙環境を再現し、エンジンが正常に機能するかどうかを事前に確認することができます。

2. 半導体製造での活用

半導体産業でも、大型真空チャンバーは重要な役割を果たしています。半導体の製造プロセスでは、ナノメートル単位での微細な加工が必要であり、真空環境での作業が不可欠です。不純物や酸素を極力排除した環境で半導体を成形することで、高品質で高性能な製品が製造できます。

特に、次世代の半導体デバイスや大規模なウエハーの製造には、大型真空チャンバーが使用されています。これにより、一度に大量のウエハーを処理できるため、コスト削減や製造効率の向上にもつながっています。

3. エネルギー産業での応用

エネルギー分野でも、特に再生可能エネルギーや核融合技術の開発において、大型真空チャンバーが活用されています。例えば、太陽光パネルや風力タービンの部品は、耐久性や信頼性を保証するために厳しい試験を受ける必要があります。

また、核融合炉の開発においては、真空環境下でのプラズマ実験が行われます。これにより、極めて高温かつ真空状態での物質の振る舞いを研究し、エネルギー生成のプロセスを最適化することが可能です。大型真空チャンバーは、こうした実験に必要な大規模な装置を収めることができるため、研究開発の加速に寄与しています。

当社の大型真空チャンバーの製作事例

半導体装置向け真空チャンバー サンプル納入

| 品名 | 半導体装置向け真空チャンバー サンプル納入 |

|---|---|

| 製品分類 | チャンバー |

| 材料分類 | アルミ |

| 材料 | A6061 |

| 加工分類 | 切削加工 |

| 業界 | 電子・半導体 |

| サイズ | 1200×1300 |

| 板厚 | 450mm |

概要

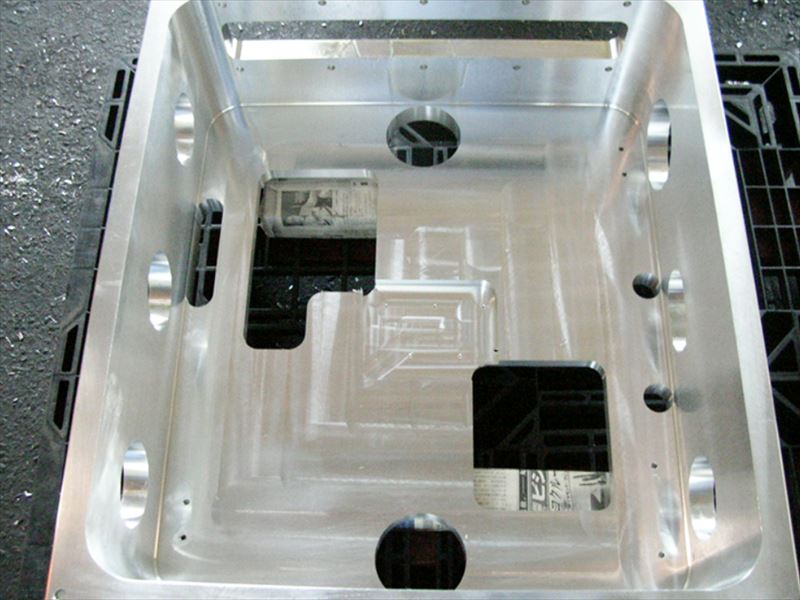

こちらは、半導体装置向け真空チャンバー向けにサンプル納品した事例です。

A6061の材料を使用して、サイズは、1200x1300mmです。

本案件では、製品が真空であることが求められます。

一見、溶接等での製作を想定するかもしれませんが、真空仕様の場合で品質を求められる場合は、深堀加工が最適です。

深堀加工でも深さを出さなければいけない点が本案件の難しいポイントでした。

側面および先端に切削刃を持ち、主に金属やその他の材料の平面や溝の加工、輪郭加工などに使用されるエンドミルを使用して加工しています。

⇒ 詳細はこちらから

大型半導体装置向け真空チャンバー

| 品名 | 大型半導体装置向け真空チャンバー |

|---|---|

| 製品分類 | チャンバー |

| 材料分類 | アルミ |

| 材料 | A5052 |

| 業界 | 電子・半導体 |

| サイズ | φ1200 |

| 板厚 | 250mm |

概要

こちらは、大型半導体装置向け真空チャンバーの事例です。材質はA5052を使用してサイズはΦ1200×板厚250㎜です。

この加工では、材料調達から旋盤加工→マシニング加工→仕上げ加工という工程を一貫対応しています。

5軸制御縦型複合旋盤を使用しているため、5軸制御により、複雑な形状のワークを一度の取り付けで高精度に加工することが可能です。

また、複数の面や角度を一貫して加工できるため、精度の高い製品が得られ、柔軟性があります。

加工対象のワーク(素材)を固定する方法を最適化するため、クランプ方法を工夫して対応したり、磨きの精度をあげるよう対応したり、お客様の仕様を満たすため、様々な調整を実施しています。

⇒ 詳細はこちらから

半導体装置向け真空チャンバー

| 品名 | 半導体装置向け真空チャンバー |

|---|---|

| 製品分類 | チャンバー |

| 材料分類 | アルミ |

| 材料 | A5052 |

| 加工分類 | 機械加工+表面処理 |

| 業界 | 電子・半導体 |

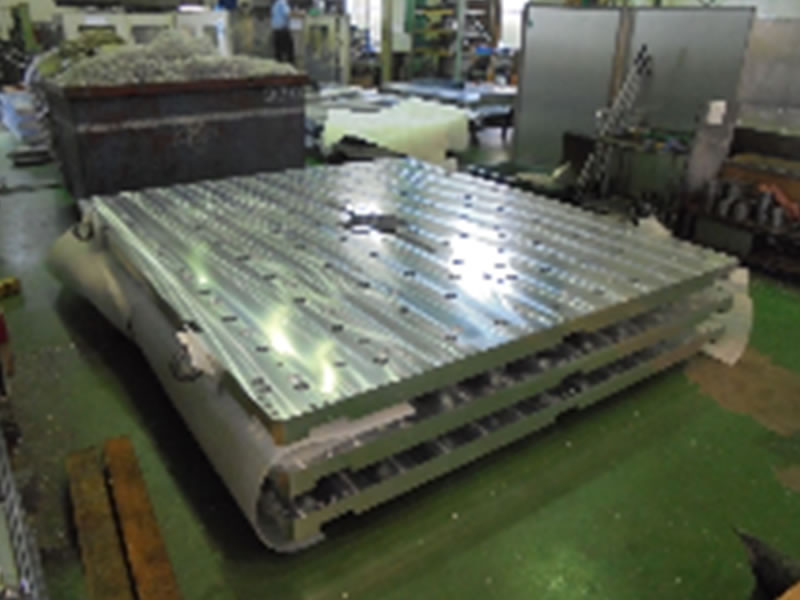

| サイズ | 1300×1500 |

概要

こちらは、半導体製造装置のチャンバー向けに製作した事例です。材質はA5052を使用し、サイズは1,300×1,500で、大型製品の製作となります。

ヘールバイト加工によるシール面の精度加工を施し、品質の安定性を確保しました。その結果、組立工程までスムーズに進めることができました。

当社の強みは、大小さまざまな径に柔軟に対応できることです。

これを可能にするのは、工具の選定と加工に関する豊富なノウハウ、そして材料との組み合わせを考慮した加工技術です。

⇒ 詳細はこちらから

大型真空チャンバーの導入によるメリット

1. 生産性の向上

大型真空チャンバーを導入することで、生産性が大幅に向上します。特に、一度に複数の大規模な製品を処理できるため、生産スピードが上がり、納期の短縮が可能です。また、チャンバー内部での温度や圧力の精密な制御が可能なため、再加工や不良品の発生率が低くなり、最終的な製品の品質向上にもつながります。

2. 品質の向上

真空環境下での製造は、不純物の混入や酸化を防ぐため、非常に高い品質を保証します。これにより、製品の耐久性や信頼性が向上し、特に高性能が要求される産業において競争力を高めることができます。

3. コスト削減

大型真空チャンバーを導入することで、一度に大量の製品を処理できるため、運用コストを削減することができます。また、再加工や不良品の削減により、全体の製造コストも低減します。さらに、製造工程の効率化により、人件費や設備稼働時間の短縮が期待されます。

まとめ:大型真空チャンバーの重要性と今後の展望

大型真空チャンバーは、現代の産業において欠かせない装置であり、その導入は生産性、品質、コスト効率に多大な影響を与えます。特に、航空宇宙、自動車、半導体、エネルギーなどの先進産業においては、ますますその需要が高まっています。

今後、技術の進化に伴い、より高度な真空技術が求められることが予想されます。真空チャンバーの大型化や高精度化が進む中で、各産業がいかにしてこれを活用し、競争力を維持するかが重要な課題となるでしょう。大型真空チャンバーを効果的に利用することで、持続可能な成長とイノベーションの実現が期待されます。