大型五面加工の技術的特徴と活用事例を紹介

はじめに:大型五面加工の概要

大型五面加工は、現代の製造業における最先端技術の一つであり、非常に複雑かつ精密な加工を求められる大規模な部品や構造物の製造に欠かせないプロセスです。特に航空宇宙、自動車、重機、エネルギー産業などでは、高精度な大型部品の加工が求められており、そのニーズに応えるために、五面加工の技術は進化を遂げています。

五面加工とは、一台の加工機械で、X軸、Y軸、Z軸に加えて、左右と前後の5つの面を一度に加工できる技術です。この技術により、加工精度が向上するだけでなく、作業の効率化やコスト削減が実現できます。特に大型部品の場合、従来の機械では複数の工程が必要でしたが、五面加工機を使用することで、セットアップの手間が大幅に減り、作業時間が短縮されます。

この記事では、大型五面加工の技術的な側面、産業での具体的な活用事例、そして最新技術がもたらすメリットについて詳しく解説します。

大型五面加工の技術的特長

1. 精密加工と高い汎用性

大型五面加工の最大の利点は、非常に高い精密さを持ちながら、大型の部品や構造物を一度に加工できる点です。通常、サイズの大きな部品は複数の機械や異なる加工ステーションを使用して加工されることが多く、工程が煩雑でミスが発生しやすくなります。しかし、五面加工機を使うことで、ひとつの機械で五面全てを一度に加工できるため、セットアップ時間が大幅に短縮され、加工精度も飛躍的に向上します。

また、五面加工機はさまざまな素材に対応できるため、アルミニウムやステンレス、チタンなどの金属から、複合材やプラスチックまで幅広い材料を加工可能です。これにより、多様な産業での活用が可能となり、製造業の効率化に寄与しています。

2. 加工精度の向上と作業時間の短縮

五面加工のもう一つの大きな利点は、セットアップの削減による作業時間の短縮です。従来の加工では、部品を異なる機械にセットし直しながら異なる面を加工するため、そのたびに精度がわずかにずれてしまうリスクがありました。しかし、五面加工機は一度のセットアップで五つの面を加工できるため、精度が保たれたまま、短時間で加工を完了させることができます。

また、五面加工は同時に複数の面を加工できるため、部品全体のバランスや形状を保ちながら、複雑な形状の部品も正確に作り上げることができます。これにより、最終製品の品質向上が実現し、不良品や再加工の発生を大幅に削減することができます。

3. 大型部品に対応可能な機械の進化

近年、大型五面加工機はさらに進化しており、より大きな部品や構造物に対応できるようになっています。例えば、航空機の胴体や風力発電のブレードといった非常に大きな部品は、従来の加工機では対応できませんでしたが、最新の五面加工機では数メートルにおよぶ大型部品の精密加工が可能です。

これにより、加工業者は大型のプロジェクトにも柔軟に対応できるようになり、幅広い産業での利用が可能となっています。また、機械そのものが大型化しつつも、エネルギー効率が向上しているため、より持続可能な製造プロセスを実現しています。

大型五面加工の活用事例

1. 航空宇宙産業における大型五面加工

航空宇宙産業では、軽量で高強度な部品が求められるため、非常に高い精度での加工が不可欠です。特に航空機の胴体や翼、エンジン部品などの大型かつ精密な部品には、五面加工技術が広く活用されています。

例えば、航空機の胴体部分では、複数の面を一度に精密に加工することで、強度を保ちながら軽量化を実現する必要があります。五面加工機は、これを効率的に行うための最適な技術であり、航空機の製造において欠かせない存在です。また、部品の大型化に伴い、航空機の燃費効率や性能が向上する一方で、五面加工技術が品質と生産性の向上に貢献しています。

2. エネルギー産業での利用

エネルギー産業においても、五面加工は重要な役割を果たしています。特に風力発電のブレードやタービンの部品は、大型かつ精密な加工が必要であり、五面加工技術によって製造されています。これらの部品は、発電効率に直結するため、高度な技術が要求されます。

また、エネルギープラントや発電施設に使用される大型機械や部品の製造にも、五面加工技術が応用されています。例えば、火力発電所のタービンや原子力発電所の設備部品など、長期にわたって高い信頼性が求められる部品の加工には、精度と耐久性を兼ね備えた五面加工が最適です。

3. 建設・重機業界における活用

建設機械や重機の製造にも大型五面加工技術が活用されています。ショベルカーやブルドーザー、クレーンなどの大型機械は、巨大な部品を用いて製造されますが、そのすべてが高精度な加工を必要としています。特に、これらの機械のフレームやアームは、重量を支えるために非常に頑丈でなければならず、五面加工による一貫した精密加工が求められます。

大型の建設機械や重機は、過酷な環境での使用が想定されているため、耐久性や信頼性が極めて重要です。五面加工技術により、これらの機械部品が一度の工程で精密に仕上げられるため、全体の生産効率が向上し、現場での信頼性も高まります。

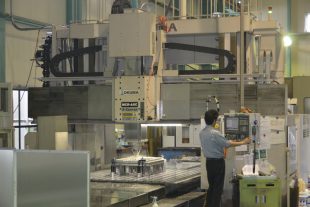

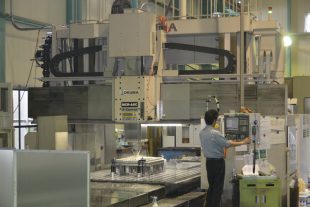

当社の大型五面加工について

最大ワークサイズ:5,000 × 3,000 × 1,850

当社では、最新鋭の5面加工機を導入し、最大ワークサイズ:5,000×3,000×1,850までの加工が可能です。

各種大物加工から長尺ものまで、様々なご要望にお応えいたします。

材質はアルミを中心に、インバー、SUSなど硬材にも対応しています。

半導体製造装置、液晶製造装置、航空機部品と加工製品は多岐にわたります。

大物製品での高精度加工ノウハウ

大物加工の複雑形状品において、ワークのねじれや歪みといった平面精度の確保が困難とされる製品においても、高い技術力と長年培われたノウハウで平面精度0.01を保証しています。

大型五面加工の導入によるメリット

1. 生産性の向上とコスト削減

大型五面加工機を導入することで、生産性の大幅な向上が期待できます。複数の面を一度に加工できるため、セットアップや移動の手間が削減され、作業時間が短縮されます。また、加工精度が向上することで、不良品や再加工が減少し、最終的にはコスト削減にもつながります。

さらに、最新の五面加工機は、エネルギー効率が高く、運用コストも低いため、長期的に見て非常に経済的です。大量生産が求められる産業や、高精度が重要な産業において、五面加工技術は非常に価値のある投資となります。

2. 製品の品質向上と信頼性の向上

五面加工技術を導入することで、製品の品質が劇的に向上します。特に大型部品の場合、従来の方法ではどうしても生じてしまう加工精度の誤差を最小限に抑えることができます。また、一度の工程で複数の面を加工できるため、部品全体のバランスや形状が整い、完成品の精度や耐久性が飛躍的に向上します。

これにより、製品の信頼性が高まり、特に長期間使用される部品や、厳しい環境下で使用される機械の性能が保証されます。信頼性の高い製品は、企業のブランドイメージ向上にもつながり、顧客からの信頼を得ることができます。

3. 柔軟な対応力とイノベーションの促進

五面加工機は、複雑な形状の部品や、多様な材料に対応できるため、企業はさまざまなプロジェクトに柔軟に対応することが可能です。また、最新の五面加工技術を活用することで、新しい製品の開発やデザインの自由度が向上し、イノベーションが促進されます。

例えば、新しい素材や複合材の加工に対応することで、従来にはなかった性能を持つ部品の製造が可能になります。これにより、競争力のある製品を市場に投入しやすくなり、企業の成長を加速させる要因となります。

まとめ:大型五面加工の重要性と未来

大型五面加工は、現代の製造業において不可欠な技術であり、その導入により生産性の向上、コスト削減、製品の品質向上が期待されます。特に航空宇宙、エネルギー、建設機械などの産業では、大型かつ高精度な部品の製造が必要不可欠であり、五面加工技術はそのニーズに応える最適なソリューションです。

今後、技術のさらなる進化に伴い、大型五面加工はより高度な加工が可能となり、さまざまな産業での活用が広がっていくでしょう。企業にとって、この技術を積極的に導入することで、競争力を高め、持続可能な成長を実現することが可能です。