旋盤加工でタップ加工をする方法とメリット

1. 旋盤加工によるタップ加工の概要

旋盤加工は、素材を回転させることで外径や内径を加工する基本的な加工方法です。この旋盤加工の一部としてタップ加工を行うことで、内側にネジ山を形成することが可能です。タップ加工は、特にボルトとナットを使用した組立工程で欠かせない技術であり、機械部品の製造や組み立てにおいて重要な役割を果たします。

タップ加工には、ネジ穴を直接形成する「通し穴タップ」と、袋状の穴にネジ山を形成する「底付き穴タップ」があります。これらは用途や組立方法に応じて使い分けられ、旋盤加工でのタップ加工は高い精度が求められる機械部品の製造において重宝されます。

2. 旋盤加工でタップ加工を行う手順

旋盤加工でタップ加工を行う手順は以下の通りです。

材料のセット: まず、旋盤に加工する材料をしっかりと固定します。この際、材料が回転中にぶれないように確実にセットすることが重要です。

ドリルによる下穴の形成: タップ加工を行う前に、ドリルを使用してネジ山の基準となる下穴を開けます。下穴の径は、タップサイズに適したものを選択する必要があり、適切な径を使用しないとネジ山がうまく形成されない場合があります。

タップツールのセット: 下穴が完成したら、旋盤にタップツールを取り付けます。タップツールは、ネジ山を形成する工具であり、通常は専用のホルダーを使用してセットします。タップツールをまっすぐセットすることが、均一で精度の高いネジ山を作るために不可欠です。

回転速度の調整: タップ加工においては、回転速度の設定も重要です。通常、低速で加工を行うことで、ねじ山の精度が向上し、破損のリスクが減少します。

タップ加工の実行: 回転速度を適切に設定した後、タップツールを下穴に挿入し、旋盤の回転によってネジ山を形成します。タップ加工中に潤滑剤を使用することで、切削抵抗が減り、ネジ山がスムーズに形成されます。

3. 旋盤加工によるタップ加工のメリット

旋盤加工でタップ加工を行うことには、以下のようなメリットがあります。

高精度な加工が可能: 旋盤加工は、ワークの位置をしっかり固定して回転させるため、高い精度でタップ加工を行うことができます。これは、精密な機械部品の製造において特に重要です。

効率的な加工プロセス: 旋盤加工とタップ加工を同時に行うことで、作業効率が向上し、工数が削減されます。また、一貫して作業を行うことで、加工精度のばらつきが抑えられるため、製品の品質向上にもつながります。

多様な材料に対応: 旋盤加工は、鉄やアルミニウム、ステンレスといった多様な材料に対応可能です。異なる材料でタップ加工を行う際も、旋盤の設定を微調整することで、安定したネジ山を形成することができます。

コスト削減: 旋盤を活用することで、タップ加工の専用機材を追加で導入する必要がなく、加工設備のコストを抑えることが可能です。また、加工工程を統合することで、製造ラインの効率が向上し、最終的にコスト削減が期待できます。

4. 旋盤加工でタップ加工をする際の注意点

旋盤加工でタップ加工を行う際には、以下の点に注意が必要です。

下穴の正確な径の選択: 下穴径が適切でない場合、ネジ山の品質に影響を及ぼす可能性があります。特に、ネジの精度が重要な場面では、下穴径の管理を徹底することが求められます。

適切な潤滑剤の使用: タップ加工中の切削抵抗を軽減し、ネジ山の品質を保つために潤滑剤を使用することが推奨されます。特に高硬度の材料を加工する際には、潤滑剤が切削効率と精度に大きな影響を与えます。

タップツールの摩耗管理: タップツールは使用回数に応じて摩耗し、ネジ山の精度が低下する可能性があります。定期的なツールの交換や研磨を行うことで、安定した加工精度を維持できます。

5.当社のタップ加工を使った製作事例

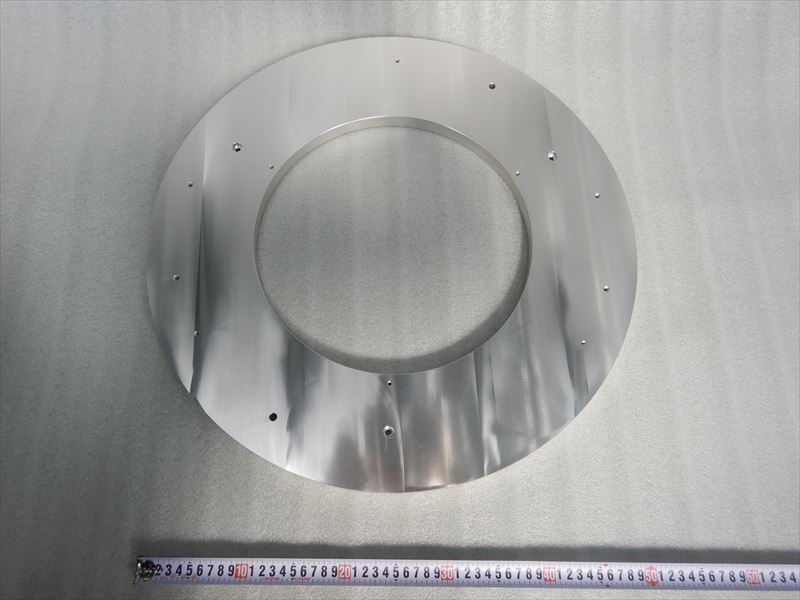

液晶パネル製造装置向け中型アルミスペーサ

| 品名 | 半導体装置向け真空チャンバー サンプル納入 |

|---|---|

| 製品分類 | チャンバー |

| 材料分類 | アルミ |

| 材料 | A6061 |

| 加工分類 | 切削加工 |

| 業界 | 電子・半導体 |

| サイズ | 1200×1300 |

| 板厚 | 450mm |

概要

こちらは液晶パネル製造装置向け中型アルミスペーサーの事例です。

薄くて平面度や並行度が厳しい仕様に対して、5軸制御複合立型旋盤VTM1200を使用して加工を行いました。製品の板厚13mmです。

5軸制御複合立型旋盤VTM1200を用いて旋盤加工を行った後、同じ段取りで穴・タップ加工も実施しました。これにより、工程数を削減し効率を向上させました。

特に注力したのは中型の高精度丸物加工です。本来ならば2工程必要なところを、ドリル・タップ・リーマ加工を1段取りで対応することでコスト削減を実現しました。

今回の依頼では低コストが求められていたため、研磨レスでの加工に挑戦し、難しさはありましたが、段取りや工具(刃物)の工夫によって成功しました。

製品の薄さからくる平面度の問題も、アルミ加工が得意な技術スタッフにより克服しました。

中央の穴から外周の同軸度、各穴の位置度の達成には、機械の高精度維持と恒温環境の整備が重要です。当社では環境整備にも力を入れており、その成果が今回の成功に繋がったと自負しています。

試作として数量は1個でしたが、今後もさらなる精度向上を目指していきます。アルミの高精度加工でご検討の際は、泰東精密にお任せください。

⇒ 詳細はこちらから

6.タップ加工のことならお任せください

当社では5軸制御複合立型旋盤VTM1200を用いて旋盤加工を行った後、同じ段取りで穴・タップ加工も実施することができます。これにより、工程数を削減し効率を向上させました。それだけでなく長年多様な案件を対応してきたノウハウがあります。是非ご検討の際はお問い合わせください。